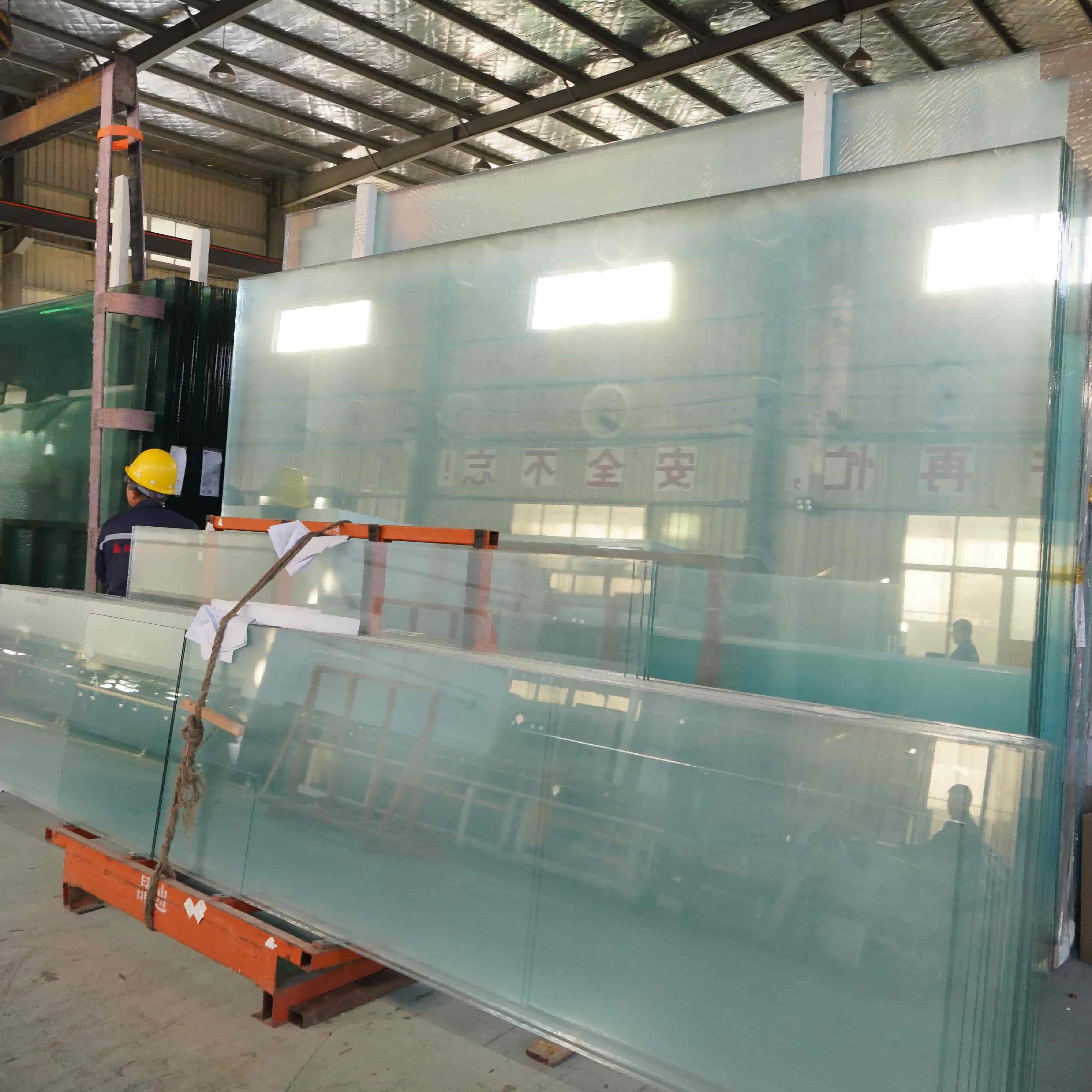

Việc duy trì các bề mặt kính cường lực trong suốt đòi hỏi kiến thức chuyên môn và sự chú ý cẩn thận đến từng chi tiết. Dù bạn đang xử lý các công trình kiến trúc, buồng tắm kính hay ứng dụng công nghiệp, các kỹ thuật làm sạch đúng cách đều đảm bảo tuổi thọ lâu dài và duy trì độ bền cấu trúc của các tấm kính cường lực. Việc hiểu rõ các đặc tính riêng biệt của loại vật liệu đã qua xử lý nhiệt này là yếu tố thiết yếu để ngăn ngừa hư hại tốn kém và giữ được độ trong suốt tối ưu trong suốt thời gian sử dụng.

Quy trình sản xuất kính cường lực tạo ra một bề mặt cứng hơn đáng kể so với kính thông thường, tuy nhiên nó vẫn dễ bị tổn thương bởi một số dạng hư hại nhất định nếu bảo dưỡng không đúng cách. Các cơ sở chuyên nghiệp trên toàn thế giới dựa vào các quy trình làm sạch hệ thống để bảo vệ khoản đầu tư kính cường lực của họ. Những quy trình này đã được phát triển thông qua nghiên cứu sâu rộng và ứng dụng thực tiễn trong nhiều ngành công nghiệp như xây dựng, ô tô và điện tử tiêu dùng.

Các ứng dụng kính cường lực hiện đại trải dài từ các tấm kiến trúc siêu trắng đến các bộ phận công nghiệp chuyên dụng được thiết kế cho điều kiện môi trường khắc nghiệt. Mỗi ứng dụng đặt ra những thách thức làm sạch riêng, đòi hỏi các phương pháp bảo trì phù hợp. Thành phần hóa học và các lớp phủ bề mặt của các sản phẩm kính cường lực đương đại đã phát triển đáng kể, do đó cần cập nhật các phương pháp làm sạch để phù hợp với những tiến bộ công nghệ này.

Hiểu về Đặc điểm Bề mặt Kính Cường lực

Tính chất Cấu trúc và Độ Cứng Bề mặt

Quá trình tôi luyện về cơ bản làm thay đổi cấu trúc phân tử của thủy tinh, tạo ra ứng suất nén trên bề mặt trong khi duy trì ứng suất kéo ở phần bên trong. Sự phân bố ứng suất độc đáo này mang lại độ bền đặc trưng cho kính tôi luyện, khiến nó có thể bền tới năm lần so với kính thường đã được xử lý ủ. Tuy nhiên, chính quá trình này lại tạo ra những biến thể vi mô trên bề mặt, có thể giữ lại các chất bẩn nếu không được xử lý đúng cách trong quy trình làm sạch.

Các phép đo độ cứng bề mặt của kính tôi luyện chất lượng thường dao động từ 5,5 đến 6,5 theo thang Mohs, xếp loại vật liệu vào nhóm đòi hỏi các công cụ và kỹ thuật làm sạch chuyên biệt. Lớp ứng suất nén kéo dài khoảng 20% độ dày của kính, tạo thành vùng mà hư hại bề mặt có thể lan truyền khác biệt so với các loại kính thông thường. Việc hiểu rõ những đặc tính này giúp các chuyên viên bảo trì lựa chọn đúng các tác nhân và công cụ làm sạch phù hợp.

Khả năng chống hóa chất và tính tương thích

Kính cường lực thể hiện khả năng chống chịu hóa chất tuyệt vời đối với hầu hết các dung dịch vệ sinh thông thường, nhưng một số hợp chất axit và kiềm nhất định có thể gây ăn mòn hoặc ố màu theo thời gian. Năng lượng bề mặt của kính cường lực ảnh hưởng đến cách các dung dịch làm sạch tương tác với các chất bẩn, từ đó tác động đến hiệu quả làm sạch cũng như nguy cơ để lại cặn. Kính cường lực chuyên dụng thường được tích hợp lớp phủ bề mặt đòi hỏi các quy trình bảo trì đặc biệt.

độ pH nằm trong khoảng từ 6,5 đến 8,5 tạo điều kiện làm sạch tối ưu cho hầu hết các kính Cường Lực ứng dụng. Các dung dịch nằm ngoài khoảng này có thể gây ra những thay đổi vi mô trên bề mặt, tích tụ theo thời gian và cuối cùng làm suy giảm độ trong suốt và độ bền cấu trúc. Yếu tố nhiệt độ cũng đóng vai trò quan trọng, vì sốc nhiệt do chênh lệch nhiệt độ lớn có thể gây căng thẳng cho lớp bề mặt đã nén sẵn.

Các Kỹ Thuật Vệ Sinh Chuyên Nghiệp và Thực Hành Tốt Nhất

Đánh Giá Và Chuẩn Bị Trước Khi Làm Sạch

Mọi thao tác vệ sinh kính cường lực nên bắt đầu bằng việc đánh giá kỹ lưỡng bề mặt để xác định các loại nhiễm bẩn, lớp phủ bề mặt và những khu vực có khả năng gặp vấn đề. Kính hiển vi kỹ thuật số hoặc các công cụ phóng đại giúp nhận diện các hạt bị kẹt, vết trầy xước hoặc sự suy giảm lớp phủ mà có thể cần xử lý đặc biệt. Việc ghi chép lại tình trạng bề mặt trước khi làm sạch cung cấp thông tin nền quý giá cho các chương trình bảo trì định kỳ.

Các yếu tố môi trường như nhiệt độ xung quanh, độ ẩm và lưu thông không khí ảnh hưởng đáng kể đến hiệu quả làm sạch và đặc tính bay hơi sau đó. Điều kiện làm sạch tối ưu thường xảy ra khi nhiệt độ môi trường dao động trong khoảng 65-75°F với độ ẩm tương đối dưới 60%. Gió và ánh nắng trực tiếp có thể khiến dung dịch làm sạch bay hơi quá nhanh, để lại cặn gây ảnh hưởng đến chất lượng bề mặt.

Chuẩn bị bề mặt bao gồm việc loại bỏ các mảnh vụn lỏng lẻo bằng cách sử dụng khí nén hoặc bàn chải lông mềm, tiếp theo là bước loại bỏ bụi ban đầu bằng vải sợi nhỏ. Bước chuẩn bị sơ bộ này ngăn các hạt mài mòn bị kéo lê trên bề mặt kính cường lực trong quá trình vệ sinh ướt sau đó. Việc chuẩn bị đúng cách giúp giảm thời gian làm sạch và tối thiểu nguy cơ gây ra các vết xước mới hoặc hư hại bề mặt.

Các Công Thức Dung Dịch Vệ Sinh Nâng Cao

Các dung dịch vệ sinh thương mại được thiết kế đặc biệt cho ứng dụng kính cường lực tích hợp chất hoạt động bề mặt, chất đệm pH và chất chống tĩnh điện nhằm tối ưu hóa hiệu suất làm sạch đồng thời bảo vệ độ nguyên vẹn của bề mặt. Các công thức này thường chứa ít hơn 1% amoniac hoặc cồn để đạt kết quả không để lại vệt mà không làm ảnh hưởng đến bất kỳ lớp phủ bảo vệ nào có thể tồn tại trên bề mặt kính cường lực.

Nước khử ion đóng vai trò nền tảng cho các dung dịch làm sạch chuyên nghiệp, loại bỏ các cặn khoáng có thể tích tụ trên bề mặt kính cường lực theo thời gian. Việc không có khoáng chất hòa tan giúp ngăn ngừa vết ố do nước và giảm khả năng xảy ra phản ứng hóa học giữa các chất làm sạch và chất bẩn trên bề mặt. Nhiều cơ sở duy trì hệ thống khử ion tại chỗ để đảm bảo chất lượng nước ổn định cho chương trình bảo trì kính cường lực của họ.

Tỷ lệ pha loãng cho các dung dịch làm sạch phải được kiểm soát cẩn thận để đạt kết quả tối ưu mà không làm nồng độ các thành phần hoạt tính quá cao, gây để lại cặn. Hầu hết các công thức chuyên nghiệp đều khuyến nghị tỷ lệ pha loãng từ 1:10 đến 1:50, tùy thuộc vào mức độ nhiễm bẩn và điều kiện môi trường. Các hệ thống pha trộn tự động giúp duy trì nồng độ ổn định, đồng thời giảm lãng phí và đảm bảo an toàn cho người vận hành.

Lựa chọn dụng cụ và phương pháp thi công

Công nghệ vải sợi nhỏ và thông số kỹ thuật vải

Khăn sợi microfiber chất lượng cao được thiết kế để làm sạch kính cường lực có mật độ sợi vượt quá 200.000 sợi trên mỗi inch vuông, mang lại khả năng loại bỏ bụi bẩn vượt trội mà không cần áp lực tiếp xúc lên bề mặt, tránh gây xước. Cấu trúc sợi chẻ tạo thành các móc siêu nhỏ giúp thu giữ và giữ lại các chất bẩn bên trong cấu trúc vải thay vì phát tán chúng khắp bề mặt kính.

Hệ thống mã hóa màu sắc cho khăn lau bằng sợi microfiber giúp ngăn ngừa hiện tượng nhiễm chéo giữa các thao tác vệ sinh khác nhau và các loại hóa chất sử dụng. Khăn màu xanh thường dùng cho các dung dịch vệ sinh thông thường, trong khi khăn màu trắng được dành riêng cho bước đánh bóng cuối cùng bằng nước khử ion. Khăn màu đỏ thường chỉ định sử dụng với các tác nhân làm sạch chuyên dụng hoặc trên các bề mặt bị nhiễm bẩn nặng, cần tách biệt khỏi quy trình vệ sinh tiêu chuẩn.

Hệ thống Gạt Nước và Quản Lý Nước

Các hệ thống gạt nước chuyên nghiệp bao gồm nhiều loại vật liệu và cấu hình lưỡi gạt khác nhau để phù hợp với các độ nhám bề mặt kính cường lực và mức độ nhiễm bẩn khác nhau. Lưỡi gạt bằng cao su tự nhiên mang lại khả năng bám sát vượt trội trên các bề mặt có kết cấu, trong khi các vật liệu tổng hợp cung cấp tuổi thọ dài hơn và khả năng chịu hóa chất tốt hơn cho các ứng dụng làm sạch khắc nghiệt. Lịch trình thay thế lưỡi gạt thường khuyến nghị thay đổi sau mỗi 30-50 chu kỳ làm sạch để duy trì hiệu suất tối ưu.

Quản lý nước trong quá trình vận hành gạt nước đòi hỏi phải chú ý cẩn thận đến mẫu chồng lấn, phân bố áp lực và góc nghiêng lưỡi gạt nhằm ngăn ngừa hiện tượng vệt hoặc vết đốm nước trên bề mặt kính cường lực. Góc nghiêng lưỡi gạt tối ưu nằm trong khoảng từ 45-75 độ, tùy thuộc vào điều kiện bề mặt và kỹ thuật của người vận hành. Việc duy trì áp lực đều giúp đảm bảo việc loại bỏ nước một cách đồng nhất đồng thời giảm thiểu nguy cơ rung lưỡi gạt, hiện tượng có thể để lại dấu vết trên bề mặt đã làm sạch.

Các Chiến Lược Bảo Trì Phòng Chống

Biện pháp Bảo vệ Môi trường

Việc bảo quản lâu dài các bề mặt kính cường lực đòi hỏi phải thực hiện các biện pháp bảo vệ môi trường nhằm giảm thiểu tiếp xúc với các chất gây nhiễm bẩn và hư hại vật lý. Các lớp màng hoặc lớp phủ bảo vệ có thể cung cấp sự bảo vệ tạm thời trong các hoạt động thi công hoặc bảo trì, khi có khả năng làm phát sinh các hạt mài mòn hoặc chất gây ô nhiễm hóa học trên bề mặt kính.

Các hệ thống lọc không khí giúp giảm các chất gây ô nhiễm lơ lửng trong không khí có thể tích tụ trên bề mặt kính cường lực theo thời gian. Lọc loại HEPA loại bỏ được các hạt nhỏ tới 0,3 micron, giảm đáng kể tần suất cần vệ sinh trong khi vẫn duy trì độ trong suốt tối ưu của bề mặt. Việc thay thế bộ lọc định kỳ đảm bảo chất lượng không khí ổn định và bảo vệ các hệ thống kính cường lực đã lắp đặt.

Chương Trình Bảo Trì Định Kỳ

Việc áp dụng lịch bảo trì hệ thống dựa trên mức độ tiếp xúc với môi trường và các mẫu sử dụng giúp tối ưu hóa tần suất làm sạch đồng thời giảm thiểu chi phí bảo trì. Các khu vực có lưu lượng cao hoặc các lắp đặt ngoài trời thường yêu cầu chu kỳ làm sạch hàng tuần, trong khi các ứng dụng trong nhà được bảo vệ có thể chỉ cần chăm sóc hàng tháng. Việc giám sát môi trường giúp điều chỉnh lịch làm sạch dựa trên tỷ lệ nhiễm bẩn thực tế thay vì các khoảng thời gian cố định tùy ý.

Các hệ thống tài liệu cho chương trình bảo trì kính cường lực nên bao gồm đánh giá tình trạng bề mặt, việc sử dụng dung dịch làm sạch, số giờ lao động và mọi thay đổi quan sát được về chất lượng bề mặt theo thời gian. Dữ liệu này giúp hoàn thiện các quy trình bảo trì và phát hiện các vấn đề tiềm ẩn trước khi chúng dẫn đến hư hỏng vĩnh viễn hoặc nhu cầu thay thế. Ảnh kỹ thuật số cung cấp bằng chứng hình ảnh hỗ trợ các yêu cầu bảo hành và chương trình đảm bảo chất lượng.

Giải quyết các vấn đề chung

Hình thành vệt và các vấn đề về cặn bám

Vết loang trên bề mặt kính cường lực thường do nồng độ dung dịch làm sạch không đúng, dụng cụ bị nhiễm bẩn hoặc quy trình tráng rửa không đầy đủ. Việc khắc phục sự cố một cách hệ thống bao gồm việc thử nghiệm dung dịch làm sạch trên các khu vực nhỏ, kiểm tra độ sạch của dụng cụ và điều chỉnh các thông số kỹ thuật để xác định nguyên nhân gốc rễ. Phân tích chất lượng nước có thể cho thấy sự hiện diện của các khoáng chất hòa tan hoặc chất gây ô nhiễm hóa học góp phần tạo thành vết loang.

Tích tụ cặn thường cho thấy vấn đề tương thích giữa các chất làm sạch và lớp phủ bề mặt hoặc sản phẩm làm sạch trước đó. Kiểm tra tuần tự bằng dung môi có thể giúp xác định thành phần của cặn và phương pháp loại bỏ phù hợp. Một số loại cặn có thể đòi hỏi quy trình loại bỏ đặc biệt, tạm thời làm suy giảm lớp phủ bề mặt, do đó cần phải áp dụng lại các biện pháp bảo vệ sau khi làm sạch.

Đánh giá và Giảm thiểu Hư hỏng Bề mặt

Các vết xước vi mô trên bề mặt kính cường lực thường có thể được giảm thiểu thông qua việc đánh bóng cẩn thận bằng các hợp chất mài siêu mịn, nhưng những vết xước sâu có thể cần dịch vụ phục hồi chuyên nghiệp. Các phép đo độ nhám bề mặt giúp định lượng độ sâu của vết xước và xác định các chiến lược sửa chữa phù hợp. Các biện pháp phòng ngừa tập trung vào việc nhận diện và loại bỏ các nguồn gây nhiễm bẩn mài mòn trong quy trình làm sạch.

Ăn mòn hóa học xuất hiện dưới dạng các vùng đục hoặc mờ không thể loại bỏ bằng các phương pháp làm sạch thông thường. Hiện tượng ăn mòn thường xảy ra do tiếp xúc kéo dài với các dung dịch axit hoặc kiềm mạnh, hoặc do sản phẩm phản ứng giữa các chất tẩy rửa và chất bẩn trên bề mặt. Khi đã bị ăn mòn, việc khôi phục cần đến dịch vụ tái chế tạo kính chuyên nghiệp hoặc thay thế tấm kính trong trường hợp nghiêm trọng.

Đảm bảo chất lượng và Giám sát hiệu suất

Tiêu Chuẩn Chất Lượng Quang Học

Các lắp đặt kính cường lực chuyên nghiệp duy trì các tiêu chuẩn chất lượng quang học quy định mức tối đa cho phép của độ mờ, biến dạng và các khuyết tật bề mặt. Việc đánh giá chất lượng định kỳ bằng thiết bị đo đã hiệu chuẩn giúp đảm bảo các quy trình làm sạch duy trì được mức hiệu suất yêu cầu trong suốt vòng đời sử dụng của hệ thống lắp đặt. Các phép đo trắc quang cung cấp dữ liệu khách quan để so sánh hiệu quả làm sạch qua các khoảng thời gian khác nhau và giữa các đội bảo trì.

Các phép đo truyền ánh sáng giúp xác định sự tích tụ bụi bẩn trên bề mặt hoặc sự suy giảm lớp phủ mà có thể không nhìn thấy được qua quan sát thông thường. Phân tích quang phổ có thể phát hiện những thay đổi về tính chất quang học trước khi chúng trở nên rõ ràng đối với người sử dụng tòa nhà hoặc cơ sở. Cách tiếp cận chủ động này cho phép thực hiện các biện pháp khắc phục trước khi chất lượng bề mặt xuống cấp đến mức không chấp nhận được.

Theo dõi Hiệu suất Dài hạn

Các hệ thống theo dõi hiệu suất toàn diện giám sát hiệu quả chu kỳ làm sạch, mức tiêu thụ vật liệu, nhu cầu lao động và xu hướng chất lượng bề mặt trong thời gian dài. Phân tích thống kê dữ liệu này giúp tối ưu hóa lịch bảo trì, xác định nhu cầu đào tạo và dự đoán yêu cầu thay thế thiết bị. Phân tích tương quan giữa điều kiện môi trường và tần suất làm sạch cung cấp thông tin hữu ích nhằm cải thiện các chiến lược bảo trì phòng ngừa.

Phân tích chi phí - lợi ích của các phương pháp, vật liệu và lịch trình làm sạch khác nhau giúp quản lý viên cơ sở tối ưu hóa ngân sách bảo trì đồng thời duy trì hiệu suất kính cường lực. Các mô hình chi phí vòng đời bao gồm khoản đầu tư ban đầu cho hệ thống làm sạch, chi phí vật liệu định kỳ, nhu cầu lao động và chi phí thay thế tiềm tàng do bảo trì không đầy đủ. Những phân tích này hỗ trợ việc ra quyết định sáng suốt liên quan đến đầu tư chương trình bảo trì và phân bổ nguồn lực.

Câu hỏi thường gặp

Các dung dịch làm sạch nào an toàn để sử dụng hàng ngày trên bề mặt kính cường lực

Việc làm sạch hàng ngày các bề mặt kính cường lực nên sử dụng các dung dịch trung tính về độ pH, có nền nước đã khử ion. Các chất tẩy rửa kính thương mại được pha chế đặc biệt cho ứng dụng kính cường lực thường chứa ít hơn 1% amoniac và có thêm các tác nhân chống tĩnh điện nhằm giảm sự tích tụ bụi. Tránh sử dụng các chất tẩy rửa có tính axit với độ pH dưới 6,0 hoặc các dung dịch kiềm có độ pH trên 9,0 vì chúng có thể gây ăn mòn bề mặt theo thời gian. Luôn thử các sản phẩm làm sạch mới ở những khu vực không nổi bật trước khi áp dụng trên diện rộng.

Nên thực hiện vệ sinh chuyên nghiệp cho các lắp đặt kính cường lực ngoài trời bao lâu một lần

Các lắp đặt kính cường lực ngoài trời thường yêu cầu làm sạch chuyên nghiệp mỗi 1-2 tuần trong môi trường đô thị có mức độ ô nhiễm cao, trong khi các khu vực ngoại ô hoặc nông thôn có thể kéo dài khoảng cách lên đến hàng tháng. Các yếu tố môi trường như gần đường cao tốc, cơ sở công nghiệp hoặc khu vực biển ảnh hưởng đáng kể đến tỷ lệ nhiễm bẩn và nhu cầu về tần suất làm sạch. Việc kiểm tra định kỳ bằng mắt thường giúp xác định lịch trình làm sạch tối ưu dựa trên điều kiện bề mặt thực tế thay vì các khoảng thời gian cố định trước.

Những nguyên nhân phổ biến nhất gây hư hại vĩnh viễn cho kính cường lực trong quá trình làm sạch là gì

Các nguyên nhân phổ biến nhất gây hư hỏng vĩnh viễn kính cường lực bao gồm việc sử dụng các dụng cụ làm sạch có tính mài mòn, áp dụng lực ép quá mức trong quá trình vệ sinh và tiếp xúc với sự chênh lệch nhiệt độ cực đoan trong quy trình làm sạch. Các dụng cụ làm sạch bị nhiễm bẩn chứa các hạt vật chất tích tụ có thể tạo ra những vết xước vi mô tích lũy theo thời gian. Việc ăn mòn hóa học do dung dịch làm sạch không phù hợp hoặc quy trình tráng rửa không đầy đủ có thể gây hiện tượng đục hoặc mờ vĩnh viễn trên bề mặt kính.

Các quản lý cơ sở có thể kiểm tra hiệu quả chương trình vệ sinh kính cường lực của họ như thế nào

Các quản lý cơ sở nên thực hiện đánh giá định kỳ chất lượng quang học bằng thiết bị đo đã hiệu chuẩn để theo dõi độ truyền ánh sáng, mức độ mờ đục và độ sạch bề mặt. Chụp ảnh kỹ thuật số từ các góc độ và điều kiện ánh sáng nhất quán cung cấp tài liệu hình ảnh về hiệu quả làm sạch theo thời gian. Các bài kiểm tra gián đoạn nước, trong đó nước sạch tạo thành các lớp màng đồng đều trên bề mặt đã được làm sạch đúng cách, cung cấp phương pháp xác minh đơn giản tại hiện trường về chất lượng làm sạch. Phân tích bề mặt chuyên nghiệp mỗi 6-12 tháng giúp xác định các xu hướng dài hạn và cơ hội tối ưu hóa quy trình làm sạch.

Mục Lục

- Hiểu về Đặc điểm Bề mặt Kính Cường lực

- Các Kỹ Thuật Vệ Sinh Chuyên Nghiệp và Thực Hành Tốt Nhất

- Lựa chọn dụng cụ và phương pháp thi công

- Các Chiến Lược Bảo Trì Phòng Chống

- Giải quyết các vấn đề chung

- Đảm bảo chất lượng và Giám sát hiệu suất

-

Câu hỏi thường gặp

- Các dung dịch làm sạch nào an toàn để sử dụng hàng ngày trên bề mặt kính cường lực

- Nên thực hiện vệ sinh chuyên nghiệp cho các lắp đặt kính cường lực ngoài trời bao lâu một lần

- Những nguyên nhân phổ biến nhất gây hư hại vĩnh viễn cho kính cường lực trong quá trình làm sạch là gì

- Các quản lý cơ sở có thể kiểm tra hiệu quả chương trình vệ sinh kính cường lực của họ như thế nào