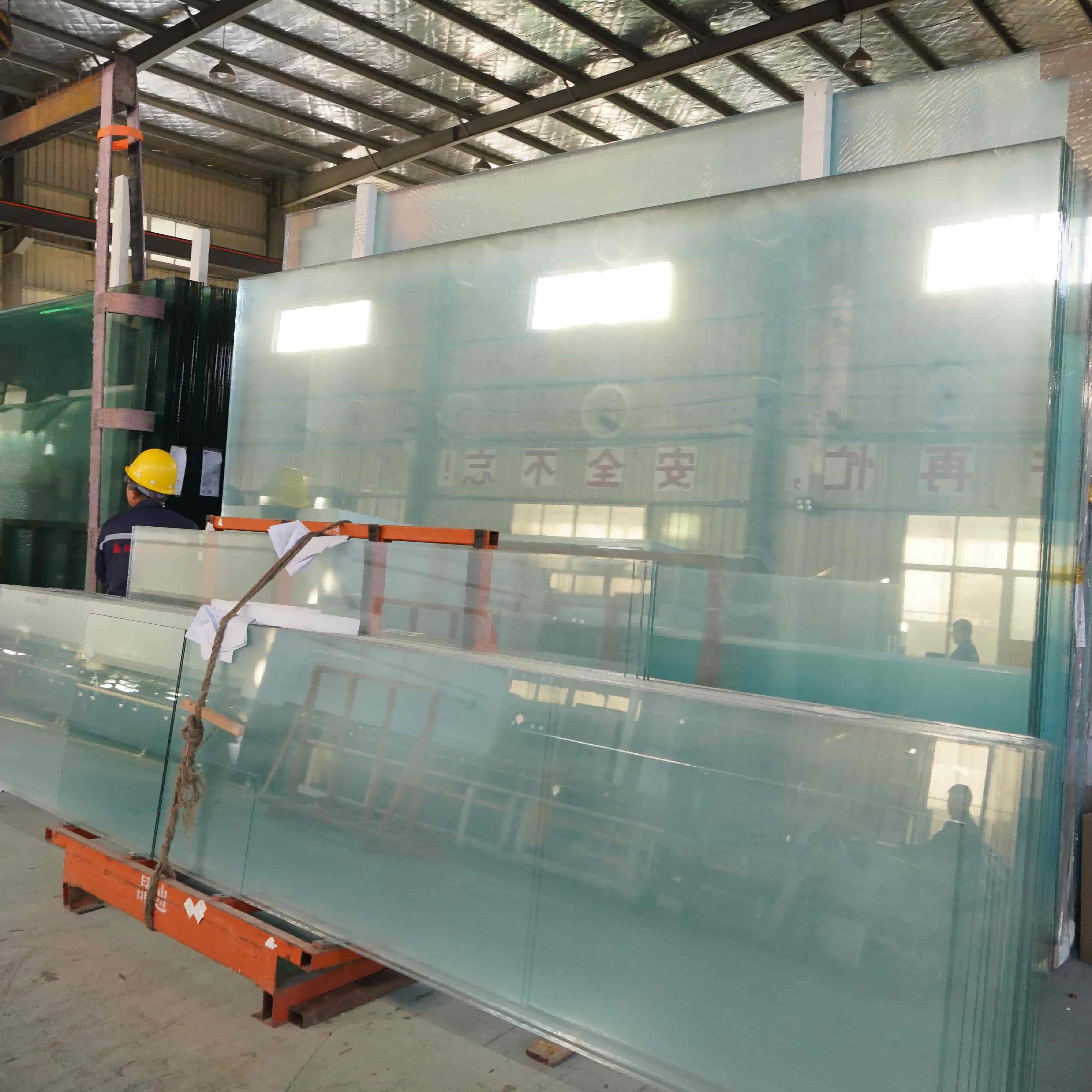

Utrzymywanie bezimiennej powierzchni hartowanego szkła wymaga specjalistycznej wiedzy i starannej uwagi na szczegóły. Niezależnie od tego, czy mamy do czynienia z instalacjami architektonicznymi, przegrodami łazienkowymi, czy zastosowaniami przemysłowymi, odpowiednie techniki czyszczenia zapewniają długą trwałość i zachowują integralność konstrukcyjną paneli ze szkła hartowanego. Zrozumienie unikalnych właściwości tego materiału poddanego obróbce cieplnej jest kluczowe dla zapobiegania kosztownym uszkodzeniom i utrzymania optymalnej przejrzystości przez cały okres eksploatacji.

Proces produkcyjny szkła hartowanego tworzy powierzchnię znacznie twardszą niż zwykłe szkło, jednak pozostaje ona wrażliwa na określone rodzaje uszkodzeń w przypadku niewłaściwej konserwacji. Profesjonalne obiekty na całym świecie polegają na systematycznych protokołach czyszczenia, aby chronić swoje inwestycje w szkło hartowane. Protokoły te zostały opracowane dzięki obszernym badaniom i praktycznemu stosowaniu w różnych branżach, w tym budownictwie, motoryzacji i elektronice użytkowej.

Nowoczesne zastosowania hartowanego szkła obejmują od ultrabiałych paneli architektonicznych po specjalistyczne komponenty przemysłowe zaprojektowane do ekstremalnych warunków środowiskowych. Każde zastosowanie stwarza unikalne wyzwania w zakresie czyszczenia, wymagające dostosowanych metod konserwacji. Skład chemiczny i obróbki powierzchni nowoczesnych produktów ze szkła hartowanego znacznie się rozwinęły, co wymaga zaktualizowanych metodologii czyszczenia uwzględniających te postępy technologiczne.

Zrozumienie właściwości powierzchni szkła hartowanego

Właściwości strukturalne i twardość powierzchni

Proces hartowania zasadniczo zmienia strukturę cząsteczkową szkła, tworząc naprężenia ściskające na powierzchni przy jednoczesnym zachowaniu naprężeń rozciągających wewnątrz. Taka unikalna dystrybucja naprężeń nadaje szkłu hartowanemu charakterystyczną wytrzymałość, czyniąc je nawet pięć razy silniejszym niż standardowe szkło odprężone. Jednak ten sam proces powoduje mikroskopijne różnice powierzchniowe, które mogą zatrzymywać zanieczyszczenia, jeśli nie zostaną odpowiednio uwzględnione podczas procedur czyszczenia.

Pomiary twardości powierzchni wysokiej jakości szkła hartowanego mieszczą się typowo w zakresie od 5,5 do 6,5 w skali Mohsa, co umieszcza je w kategorii wymagającej specyficznych narzędzi i technik czyszczenia. Warstwa naprężeń ściskających sięga w głąb ok. 20% grubości szkła, tworząc strefę, w której uszkodzenia powierzchniowe mogą się rozwijać inaczej niż w przypadku standardowych materiałów szklanych. Zrozumienie tych cech pomaga specjalistom ds. utrzymania ruchu w doborze odpowiednich środków i narzędzi czyszczących.

Odporność chemiczna i kompatybilność

Szkło hartowane wykazuje doskonałą odporność chemiczną na większość powszechnych środków czyszczących, jednak niektóre związki kwasowe i zasadowe mogą powodować wypalanie lub plamienie w czasie. Energia powierzchniowa szkła hartowanego wpływa na sposób oddziaływania różnych roztworów czyszczących z zanieczyszczeniami, wpływając zarówno na skuteczność czyszczenia, jak i na możliwość powstawania osadów. Szkło hartowane profesjonalnej klasy często posiada powłoki powierzchniowe wymagające specjalistycznych protokołów konserwacji.

poziomy pH między 6,5 a 8,5 zapewniają optymalne warunki czyszczenia dla większości szkło hartowane zastosowań. Roztwory spoza tego zakresu mogą powodować mikroskopijne zmiany powierzchniowe, które gromadzą się w czasie i ostatecznie naruszają przejrzystość optyczną oraz integralność strukturalną. Również aspekty temperatury odgrywają kluczową rolę, ponieważ szok termiczny spowodowany dużą różnicą temperatur może obciążyć już sprężoną warstwę powierzchniową.

Profesjonalne techniki czyszczenia i najlepsze praktyki

Ocena wstępna i przygotowanie przed czyszczeniem

Każda operacja czyszczenia szkła hartowanego powinna zaczynać się od dokładnej oceny powierzchni w celu zidentyfikowania rodzajów zanieczyszczeń, powłok powierzchniowych oraz potencjalnych problematycznych obszarów. Mikroskopia cyfrowa lub narzędzia powiększające pomagają wykryć wbudowane cząstki, rysy lub degradację powłok, które mogą wymagać specjalistycznego postępowania. Dokumentacja stanu powierzchni przed czyszczeniem zapewnia cenne informacje podstawowe dla programów bieżącej konserwacji.

Czynniki środowiskowe, takie jak temperatura otoczenia, wilgotność i cyrkulacja powietrza, znacząco wpływają na skuteczność czyszczenia oraz cechy wysychania. Optymalne warunki czyszczenia występują zazwyczaj przy temperaturze otoczenia w zakresie 65–75°F i wilgotności względnej poniżej 60%. Wiatr i bezpośrednie światło słoneczne mogą powodować zbyt szybkie parowanie środków czyszczących, pozostawiając osady, które pogarszają jakość powierzchni.

Przygotowanie powierzchni obejmuje usuwanie luźnych zanieczyszczeń za pomocą sprężonego powietrza lub miękkich szczotek, a następnie wstępnego usunięcia kurzu przy użyciu ściereczek mikrofibry. Ten wstępny etap zapobiega przeciąganiu cząstek ściernych po powierzchni hartowanego szkła podczas kolejnych operacji mycia na mokro. Poprawne przygotowanie skraca czas czyszczenia i minimalizuje ryzyko powstawania nowych rys lub uszkodzeń powierzchni.

Zaawansowane formuły środków czyszczących

Środki czyszczące o wysokiej wydajności przeznaczone specjalnie do zastosowań na szkle hartowanym zawierają surfaktanty, bufory pH oraz środki antystatyczne, które optymalizują skuteczność czyszczenia, chroniąc jednocześnie integralność powierzchni. Te formuły zazwyczaj zawierają mniej niż 1% amoniaku lub alkoholu, zapewniając efekt bez smug bez naruszania ewentualnych warstw ochronnych obecnych na powierzchni szkła hartowanego.

Woda dejonizowana stanowi podstawę profesjonalnych środków czyszczących, eliminując osady mineralne, które mogą gromadzić się na powierzchniach szkła hartowanego w czasie. Brak rozpuszczonych minerałów zapobiega powstawaniu plam po wodzie i zmniejsza możliwość reakcji chemicznych między środkami czyszczącymi a zanieczyszczeniami powierzchniowymi. Wiele obiektów posiada systemy dejonizacji w miejscu użytkowania, aby zapewnić stałą jakość wody w programach konserwacji szkła hartowanego.

Stężenia roztworów do czyszczenia należy dokładnie kontrolować, aby osiągnąć optymalne wyniki bez nadmiernego zagęszczania składników aktywnych, które mogą pozostawiać pozostałości. Większość profesjonalnych formuł zaleca stosunki rozcieńczenia od 1:10 do 1:50, w zależności od poziomu zanieczyszczenia i warunków środowiskowych. Automatyczne systemy dozujące pomagają utrzymać stałe stężenia, ograniczając marnotrawstwo i zapewniając bezpieczeństwo pracowników.

Wybór narzędzi i metody aplikacji

Technologia mikrofibry i specyfikacje tkanin

Włókna mikrofibry o wysokiej jakości zaprojektowane do czyszczenia szkła hartowanego charakteryzują się gęstością włókien przekraczającą 200 000 włókien na cal kwadratowy, zapewniając wyjątkową zdolność usuwania brudu bez konieczności wywierania nacisku na powierzchnię, który mógłby spowodować jej uszkodzenie. Konstrukcja rozdzielonych włókien tworzy mikroskopijne haki, które przechwytują i zatrzymują zanieczyszczenia w strukturze tkaniny, zamiast rozprowadzać je po powierzchni szkła.

Systemy kodowania kolorowego mikrofibrowych ręczników służą zapobieganiu zanieczyszczeniom krzyżowym podczas różnych operacji czyszczenia i stosowania środków chemicznych. Niebieskie ręczniki są zazwyczaj przeznaczone do ogólnego czyszczenia, białe zaś rezerwuje się do końcowego polerowania wodą zdejonizowaną. Czerwone ręczniki często wskazują na zastosowanie specjalistycznych środków czyszczących lub czyszczenie szczególnie zabrudzonych powierzchni, które wymagają izolacji od standardowych procedur czyszczenia.

Systemy szpachel i zarządzanie wodą

Profesjonalne systemy szmatwy wycierającej obejmują różne materiały ostrzy i konfiguracje dostosowane do różnych faktur powierzchni szkła hartowanego oraz poziomów zanieczyszczenia. Ostrza z naturalnego gumy charakteryzują się doskonałą elastycznością, co zapewnia lepsze przyleganie do powierzchni teksturalnych, podczas gdy materiały syntetyczne oferują dłuższy okres eksploatacji i odporność chemiczną w przypadku intensywnych czyszczeń. Harmonogram wymiany ostrzy zwykle zakłada ich zmianę co 30–50 cykli czyszczenia, aby zachować optymalną wydajność.

Zarządzanie wodą podczas pracy szmatwy wycierającej wymaga starannego doboru wzorców nachodzenia na siebie, rozkładu ciśnienia oraz kąta ustawienia ostrza, aby zapobiec smugom lub plamom wodnym na powierzchniach szkła hartowanego. Optymalny kąt ostrza mieści się w przedziale od 45 do 75 stopni, w zależności od warunków powierzchni i techniki operatora. Jednostajne naciskowanie gwarantuje równomierne usuwanie wody, minimalizując jednocześnie ryzyko drgań ostrza, które mogą pozostawiać ślady na oczyszczonej powierzchni.

Strategie konserwacji preventive

Miary Ochrony Środowiska

Długoterminowa ochrona powierzchni szkła hartowanego wymaga wprowadzenia środków ochrony środowiska minimalizujących narażenie na substancje zanieczyszczające i uszkodzenia mechaniczne. Folie lub powłoki ochronne mogą zapewnić tymczasową ochronę podczas prac budowlanych lub czynności konserwacyjnych, które mogą doprowadzić do wprowadzenia cząstek ściernych lub zanieczyszczeń chemicznych na powierzchnię szkła.

Systemy filtracji powietrza pomagają zmniejszyć ilość zawieszonych w powietrzu zanieczyszczeń, które mogą gromadzić się na powierzchniach szkła hartowanego z upływem czasu. Filtracja klasy HEPA usuwa cząstki o rozmiarze aż do 0,3 mikrona, znacząco redukując częstotliwość wymaganych cykli czyszczenia przy jednoczesnym zachowaniu optymalnej przejrzystości powierzchni. Regularna wymiana filtrów zapewnia stałą jakość powietrza oraz ochronę instalacji ze szkła hartowanego.

Programy konserwacji planowej

Wdrażanie systematycznych harmonogramów konserwacji na podstawie oddziaływania środowiska i wzorców użytkowania pomaga zoptymalizować częstotliwość czyszczenia, jednocześnie minimalizując koszty utrzymania. Obszary o dużym natężeniu ruchu lub instalacje zewnętrzne zazwyczaj wymagają cykli czyszczenia tygodniowych, podczas gdy chronione zastosowania wewnątrz pomieszczeń mogą potrzebować jedynie miesięcznej konserwacji. Monitorowanie warunków środowiskowych pozwala dostosowywać harmonogramy czyszczenia na podstawie rzeczywistych wskaźników zanieczyszczenia, a nie arbitralnych odstępów czasu.

Systemy dokumentacji programów konserwacji szkła hartowanego powinny obejmować oceny stanu powierzchni, zużycie środków czyszczących, godziny pracy oraz wszelkie zaobserwowane zmiany jakości powierzchni w czasie. Dane te pomagają doskonalić procedury konserwacji i wykrywać potencjalne problemy, zanim doprowadzą do trwałych uszkodzeń lub konieczności wymiany. Fotografie cyfrowe zapewniają dokumentację wizualną wspierającą roszczenia gwarancyjne i programy zapewniania jakości.

Rozwiązywanie problemów

Powstawanie smug i problemy z osadami

Płynięcie smug na powierzchniach ze szkła hartowanego zazwyczaj wynika z niewłaściwego stężenia roztworu czyszczącego, zanieczyszczonych narzędzi lub niewystarczającego płukania. Systematyczne lokalizowanie usterki obejmuje testowanie środków czyszczących na małych powierzchniach, sprawdzanie czystości narzędzi oraz dostosowywanie parametrów techniki w celu ustalenia głównej przyczyny. Analiza jakości wody może ujawnić obecność rozpuszczonych minerałów lub zanieczyszczeń chemicznych przyczyniających się do powstawania smug.

Nakładanie się osadów często wskazuje na problemy ze zgodnością między środkami czyszczącymi a powłokami powierzchniowymi lub wcześniejszymi produktami czyszczącymi. Kolejne testy rozpuszczalników mogą pomóc w określeniu składu osadu i odpowiednich metod jego usunięcia. Niektóre osady mogą wymagać specjalistycznych procedur usuwania, które tymczasowo naruszają powłoki powierzchniowe, co pociąga za sobą potrzebę ponownego nałożenia środków ochronnych po wykonaniu czyszczenia.

Ocena uszkodzeń powierzchni i ich minimalizacja

Drobne rysy na powierzchniach szkła hartowanego można często zminimalizować poprzez staranne polerowanie za pomocą nadmiernie drobnych środków ściernych, jednak głębokie rysy mogą wymagać usług profesjonalnej regeneracji. Pomiar chropowatości powierzchni pozwala określić głębokość rys i dobrać odpowiednią strategię naprawy. Środki zapobiegawcze koncentrują się na identyfikowaniu i eliminowaniu źródeł zanieczyszczeń ściernych w procedurach czyszczenia.

Wżery chemiczne pojawiają się jako matowe lub zamglone obszary, których nie można usunąć przy użyciu tradycyjnych metod czyszczenia. Wżery powstają zazwyczaj w wyniku długotrwałego działania roztworów kwasowych lub silnie alkalicznych albo produktów reakcji między środkami czyszczącymi a zanieczyszczeniami na powierzchni. Gdy dojdzie do wżeru, regeneracja wymaga profesjonalnych usług szlifowania szkła lub, w przypadku poważnych uszkodzeń, wymiany panelu.

Zapewnienie jakości i monitorowanie wydajności

Standardy jakości optycznej

Zawody szkła hartowanego zapewniają jakość optyczną zgodnie ze standardami określającymi maksymalne dopuszczalne poziomy zamglenia, zniekształceń i wad powierzchni. Regularne oceny jakości za pomocą skalibrowanego sprzętu pomiarowego pomagają upewnić się, że procedury czyszczenia utrzymują określone poziomy wydajności przez cały okres użytkowania instalacji. Pomiar fotometryczny dostarcza obiektywnych danych do porównywania skuteczności czyszczenia w różnych okresach czasu oraz przy różnej obsłudze technicznej.

Pomiary przepuszczalności światła pomagają wykryć nagromadzoną zabrudzenie powierzchni lub degradację powłoki, które mogą nie być widoczne podczas przypadkowej obserwacji. Analiza spektrofotometryczna może wykryć zmiany właściwości optycznych zanim staną się one widoczne dla użytkowników budynku lub obiektu. Takie podejście proaktywne umożliwia podjęcie działań korygujących zanim jakość powierzchni spadnie do niedopuszczalnego poziomu.

Śledzenie długoterminowej wydajności

Kompleksowe systemy monitorowania wydajności śledzą efektywność cykli czyszczenia, zużycie materiałów, zapotrzebowanie na pracę oraz trendy jakości powierzchni przez dłuższy czas. Analiza statystyczna tych danych pomaga zoptymalizować harmonogramy konserwacji, zidentyfikować potrzeby szkoleniowe oraz przewidzieć wymianę sprzętu. Analiza korelacji między warunkami środowiskowymi a częstotliwością czyszczenia dostarcza wiedzy wspierającej doskonalenie strategii konserwacji preventywnej.

Analiza kosztów i korzyści różnych metod, materiałów i harmonogramów czyszczenia pomaga zarządcам obiektów optymalizować budżety konserwacyjne, zachowując przy tym właściwości hartowanej szyby. Modele kosztów całkowitych życia obejmują początkowe inwestycje w systemy czyszczenia, bieżące koszty materiałów, zapotrzebowanie na pracę oraz potencjalne koszty wymiany związane z niedostateczną konserwacją. Takie analizy wspierają świadome decyzje dotyczące inwestycji w programy konserwacyjne i alokacji zasobów.

Często zadawane pytania

Jakie środki czyszczące są bezpieczne do codziennego użytku na powierzchniach ze szkła hartowanego

Codzienne czyszczenie powierzchni ze szkła hartowanego powinno odbywać się za pomocą roztworów o obojętnym pH, z wykorzystaniem wody dejonizowanej jako podstawy. Komercyjne środki do szyb przeznaczone specjalnie do zastosowań ze szkłem hartowanym zawierają zazwyczaj mniej niż 1% amoniaku oraz środki przeciwstatyczne ograniczające gromadzenie się kurzu. Unikaj kwasowych środków czyszczących o pH poniżej 6,0 lub roztworów alkalicznych o pH powyżej 9,0, ponieważ mogą one powodować stopniowe żłobienie powierzchni w czasie. Zawsze testuj nowe środki czyszczące w mało widocznych miejscach przed ich pełnym zastosowaniem.

Jak często należy wykonywać profesjonalne czyszczenie instalacji z zewnętrznego szkła hartowanego

Instalacje z hartowanego szkła zewnętrznego zazwyczaj wymagają profesjonalnego czyszczenia co 1-2 tygodnie w środowiskach miejskich o wysokim poziomie zanieczyszczenia, podczas gdy w lokalizacjach podmiejskich lub wiejskich cykle te mogą być przedłużone do razu miesięcznie. Czynniki środowiskowe, takie jak bliskość autostrad, zakładów przemysłowych czy środowiska morskiego, znacząco wpływają na tempo zabrudzenia i potrzebę częstotliwości czyszczenia. Regularne kontrole wizualne pomagają określić optymalny harmonogram czyszczenia na podstawie rzeczywistego stanu powierzchni, a nie ustalonych odstępów czasu.

Jakie są najczęstsze przyczyny trwałych uszkodzeń szkła hartowanego podczas czyszczenia

Najczęstsze przyczyny trwałych uszkodzeń szkła hartowanego to używanie ścierających środków czyszczących, nadmierne ciśnienie podczas czyszczenia oraz narażanie na skrajne różnice temperatur w trakcie procedur czyszczenia. Zanieczyszczone narzędzia do czyszczenia zawierające osadzone cząstki mogą powodować mikroskopijne rysy, które gromadzą się z czasem. Wypalanie chemiczne spowodowane niewłaściwymi środkami czyszczącymi lub niedostatecznym płukaniem może prowadzić do nieodwracalnego mętnienia lub powstawania mgły na powierzchni szkła.

W jaki sposób zarządcy obiektów mogą zweryfikować skuteczność programów czyszczenia szkła hartowanego

Kierownicy obiektów powinni wprowadzić regularne oceny jakości optycznej z wykorzystaniem skalibrowanego sprzętu pomiarowego w celu monitorowania przepuszczalności światła, poziomu mgły i czystości powierzchni. Fotografie cyfrowe wykonane z jednakowych kątów i w stałych warunkach oświetlenia zapewniają dokumentację wizualną skuteczności czyszczenia w czasie. Testy przerwy wodnej, podczas których czysta woda tworzy jednolite warstwy na odpowiednio oczyszczonych powierzchniach, oferują prostą weryfikację jakości czyszczenia w terenie. Profesjonalna analiza powierzchni co 6–12 miesięcy pomaga identyfikować długoterminowe trendy i możliwości optymalizacji procedur czyszczenia.

Spis treści

- Zrozumienie właściwości powierzchni szkła hartowanego

- Profesjonalne techniki czyszczenia i najlepsze praktyki

- Wybór narzędzi i metody aplikacji

- Strategie konserwacji preventive

- Rozwiązywanie problemów

- Zapewnienie jakości i monitorowanie wydajności

-

Często zadawane pytania

- Jakie środki czyszczące są bezpieczne do codziennego użytku na powierzchniach ze szkła hartowanego

- Jak często należy wykonywać profesjonalne czyszczenie instalacji z zewnętrznego szkła hartowanego

- Jakie są najczęstsze przyczyny trwałych uszkodzeń szkła hartowanego podczas czyszczenia

- W jaki sposób zarządcy obiektów mogą zweryfikować skuteczność programów czyszczenia szkła hartowanego