清潔な強化ガラス表面を維持するには、専門的な知識と細部への注意が必要です。建築用の設置、浴室の囲い、産業用途のいずれの場合でも、適切な洗浄技術により強化ガラスパネルの寿命が延び、構造的完全性が保たれます。この熱処理された素材の独自の特性を理解することは、高価な損傷を防ぎ、使用期間中に最適な透明度を維持するために不可欠です。

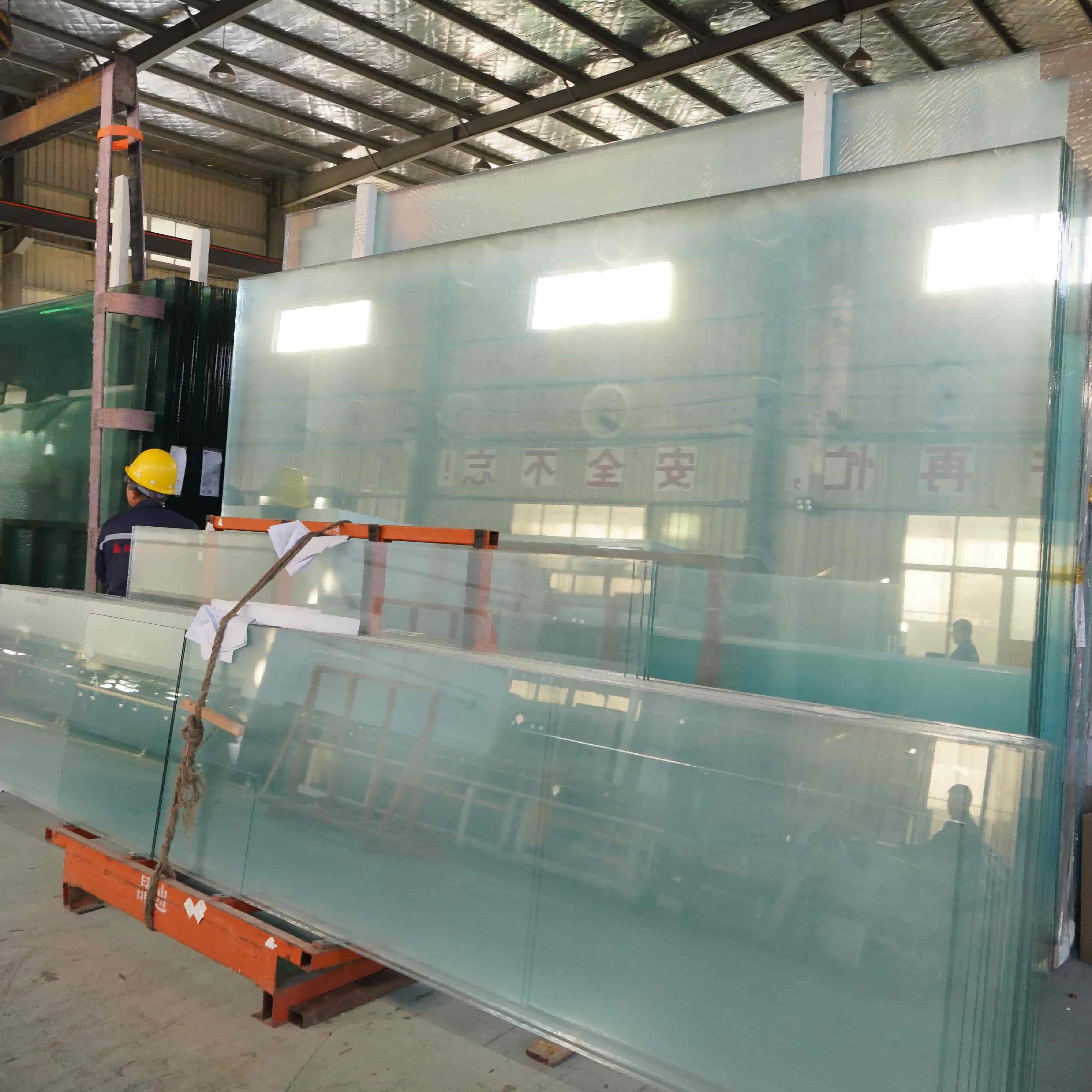

強化ガラスの製造工程では、通常のガラスよりもはるかに硬い表面が生成されますが、不適切なメンテナンスを行うと特定の種類の損傷に対して脆弱です。世界中の専門施設では、強化ガラスへの投資を保護するために体系的な洗浄プロトコルを採用しています。これらのプロトコルは、建設、自動車、民生用電子機器など、さまざまな業界での広範な研究と実際の応用を通じて開発されてきました。

現代の強化ガラスの用途は、超白の建築用パネルから極端な環境条件向けに設計された特殊産業部品まで多岐にわたります。それぞれの用途には特有の清掃上の課題があり、それに応じたメンテナンス方法が必要です。現代の強化ガラス製品の化学組成や表面処理は著しく進化しており、こうした技術的進歩を考慮した、最新の清掃手法が求められています。

強化ガラスの表面特性の理解

構造的特性と表面硬度

強化処理のプロセスはガラスの分子構造を根本的に変化させ、表面には圧縮応力を生じさせながら内部には引張応力を維持します。この特異な応力分布により、強化ガラスは従来の緩冷ガラスに比べて最大で5倍の強度を持つ特性となります。しかし、同じプロセスによって微細な表面の凹凸が生じるため、清掃手順において適切に対処しなければ汚染物質が付着しやすくなります。

高品質な強化ガラスの表面硬度は、一般的にモース硬度で5.5から6.5の範囲にあります。これは特定の清掃用具や技術を必要とするカテゴリに該当します。圧縮応力層はガラス厚さの約20%まで深く及び、標準的なガラス材料とは異なる方法で表面の損傷が進行する可能性があります。これらの特性を理解することで、メンテナンス担当者は適切な洗浄剤や工具を選定できます。

耐薬品性と適合性

強化ガラスは、ほとんどの一般的な洗浄剤に対して優れた耐化学性を示しますが、特定の酸性およびアルカリ性化合物により、長期間にわたって腐食(エッチング)や変色が生じる可能性があります。強化ガラスの表面エネルギーは、さまざまな洗浄剤が汚れとどのように相互作用するかに影響を与え、洗浄効果や残留物の発生の可能性に影響します。プロフェッショナルグレードの強化ガラスには、特殊なメンテナンス手順を必要とする表面コーティングが施されていることがよくあります。

6.5から8.5のpHレベルは、ほとんどの 強化ガラス 用途において最適な洗浄条件を提供します。この範囲外の溶液は、時間の経過とともに蓄積する微細な表面変化を引き起こし、最終的に光学的透明性や構造的完全性を損なう可能性があります。温度の考慮も重要な役割を果たします。極端な温度差による熱衝撃は、すでに圧縮された表面層に応力を与える可能性があるためです。

プロフェッショナルな洗浄技術とベストプラクティス

事前洗浄評価および準備

すべての強化ガラスの清掃作業は、汚染の種類、表面コーティング、および潜在的な問題領域を特定するために、まず徹底した表面評価から始めるべきです。デジタル顕微鏡や拡大ツールを使用することで、粒子の付着、傷、または劣化したコーティングなどを識別でき、それらが特殊な処理を必要とする場合があります。清掃前の表面状態を記録することは、今後のメンテナンスプログラムにとって貴重なベースライン情報を提供します。

周囲温度、湿度、空気の流れなどの環境要因は、清掃効果や乾燥特性に大きく影響します。通常、周囲温度が65~75°F(約18~24°C)で、相対湿度が60%未満の条件が最適な清掃環境とされます。風や直射日光は洗浄液を急速に蒸発させ、残留物を残す可能性があり、その結果、表面品質が損なわれるおそれがあります。

表面処理は、圧縮空気または柔らかい毛のブラシを使用して緩んだ汚れを除去し、次にマイクロファイバー布で初期の粉塵を取り除くことからなります。この初期段階により、その後の湿式洗浄作業中に研磨粒子が強化ガラスの表面を傷つけることが防止されます。適切な前処理を行うことで、洗浄時間を短縮でき、新たな傷や表面損傷を生じるリスクを最小限に抑えることができます。

高度な洗浄液の配合

強化ガラス用途に特化して設計された業務用グレードの洗浄剤は、洗浄性能を最適化しつつ表面の完全性を保護するために、界面活性剤、pHバッファー、および帯電防止剤を配合しています。これらの製品には通常、アンモニアまたはアルコールが1%未満しか含まれておらず、強化ガラス表面に施されている保護コーティングを損なうことなく、筋状の残留物を残さない仕上がりを実現します。

脱イオン水は、強化ガラス表面に長期間にわたり蓄積する可能性のあるミネラル分の堆積物を除去するプロ用洗浄剤の基盤となります。溶解したミネラルが含まれないため、水アカの発生を防ぎ、洗浄剤と表面の汚染物質との間の化学反応の可能性も低減します。多くの施設では、強化ガラスのメンテナンスプログラムにおいて一貫した水質を確保するために、現場に脱イオン装置を設置しています。

洗浄液の濃度比率は、有効成分を過剰に濃縮して残留物を残すことなく、最適な結果を得られるよう慎重に管理する必要があります。ほとんどのプロ用製品では、汚染レベルや環境条件に応じて1:10から1:50の希釈比率を推奨しています。自動供給システムを使用することで、濃度の一貫性を保ちながら廃棄物を削減し、作業者の安全性も確保できます。

ツールの選定および適用方法

マイクロファイバー技術および繊維仕様

強化ガラスの清掃用に設計された高品質マイクロファイバー布は、1平方インチあたり20万本を超える繊維密度を備えており、傷の原因となる表面接触圧力を加えることなく、優れた汚れ除去能力を発揮します。割線構造の繊維が微細なフック状となり、汚れを布地内部に捕捉・保持し、ガラス表面で再び拡散することを防ぎます。

マイクロファイバー布の色分けシステムは、異なる清掃作業や化学薬品の使用による交差汚染を防ぐために役立ちます。青色の布は通常、一般の清掃用溶液に使用され、白色の布は脱イオン水での最終仕上げ磨きに専用とされます。赤色の布は、特別な洗浄剤を使用する場合や、特に汚染された表面など、標準的な清掃手順から隔離して使用する必要がある場合に用いられることが多いです。

スクイジーシステムおよび水分管理

プロフェッショナルなスクイジーシステムは、強化ガラスの表面テクスチャや汚染レベルの違いに対応できるよう、複数のブレード素材と構成を採用しています。天然ゴム製ブレードはテクスチャ付き表面に対して優れた追従性を発揮する一方、合成素材は過酷な洗浄用途においてより長い使用寿命と耐化学性を提供します。ブレードの交換時期は通常、30〜50回の洗浄サイクルごとが推奨されており、最適な性能を維持するために重要です。

スクイジー作業中の水分管理では、すじ状の跡や水玉模様を強化ガラス表面に残さないよう、重なりパターン、圧力分布、およびブレード角度に細心の注意を払う必要があります。最適なブレード角度は、表面状態やオペレーターの技術に応じて45〜75度の範囲内となります。均一な圧力をかけることで水分を均等に除去でき、ブレードの振動(チャタリング)による汚れや跡が表面に残るリスクを最小限に抑えることができます。

予防保全戦略

環境保護措置

強化ガラス表面の長期的な保護には、汚染物質や物理的損傷への露出を最小限に抑える環境保護対策を実施する必要があります。施工中やメンテナンス作業中に研磨粒子や化学汚染物質がガラス表面に付着する可能性がある場合、保護フィルムやコーティングを使用することで一時的な保護が可能です。

空気清浄システムは、時間の経過とともに強化ガラス表面に蓄積する可能性のある空中汚染物質を低減するのに役立ちます。HEPAグレードのフィルターは0.3マイクロメートルの微粒子まで除去し、表面の透明性を最適に保ちながら必要な清掃頻度を大幅に削減します。定期的なフィルター交換により、強化ガラス設置箇所に対する一貫した空気質と保護が確保されます。

定期保守プログラム

環境への暴露や使用パターンに基づいた体系的なメンテナンス計画を実施することで、清掃頻度を最適化しつつメンテナンスコストを最小限に抑えることができます。交通量の多い場所や屋外設置の場合には通常週次の清掃サイクルが必要ですが、保護された屋内用途では月次程度の対応で済むことがあります。環境モニタリングにより、任意の時間間隔ではなく実際の汚染率に基づいて清掃スケジュールを調整できます。

強化ガラスのメンテナンスプログラムに関する文書管理システムには、表面状態の評価、洗浄剤の使用状況、労働工数、および時間の経過に伴う表面品質の変化の有無を含めるべきです。このデータにより、メンテナンス手順の精度を高め、永久的な損傷や交換が必要になる前に潜在的な問題を特定できます。デジタル写真は視覚的な記録を提供し、保証請求や品質保証プログラムを支援します。

共通 の 問題 の 解決

すじ状の形成および残留物の問題

強化ガラス表面に筋状の跡が残る原因は、通常、洗浄液の濃度が不適切であること、工具の汚染、またはすすぎ工程の不十分さに起因します。体系的なトラブルシューティングとしては、小範囲での洗浄剤のテスト、使用工具の清潔度確認、および作業手順の調整を行い、根本原因を特定します。水質分析により、筋状跡の発生に寄与する溶解した鉱物質や化学的汚染物質が判明することもあります。

残留物の蓄積は、洗浄剤と表面コーティングまたは以前に使用された洗浄製品との間の適合性の問題を示している可能性があります。段階的な溶剤テストにより、残留物の成分と適切な除去方法を特定できます。中には、表面コーティングの一時的な損傷を伴う特殊な除去手順を必要とするものもあり、その場合、洗浄後に保護処理を再適用する必要があります。

表面損傷の評価と対策

強化ガラス表面の微細な傷は、超微粒子研磨剤を使用した慎重な研磨によって目立たなくできることがありますが、深い傷の場合は専門の修復サービスが必要となる場合があります。表面粗さ測定(サーフェスプロファイロメトリー)により傷の深さを定量化し、適切な修理方法を判断できます。予防策としては、洗浄手順における研磨性汚染物質の発生源を特定して排除することに重点を置きます。

化学的エッチングは、通常の洗浄方法では除去できない曇りや霞みとして現れます。エッチングは、酸性または強アルカリ性の溶液への長時間の暴露、あるいは洗浄剤と表面汚染物質との反応生成物が原因で生じることが一般的です。一度エッチングが発生した場合、修復には専門のガラスリファイニッシングサービスが必要となり、重度の場合はパネル交換が必要になることがあります。

品質保証と業績管理

光学品質基準

専門的な強化ガラスの設置は、ヘイズ、歪み、表面欠陥の最大許容レベルを規定する光学品質基準を維持しています。較正された測定機器を用いた定期的な品質評価により、設置後の使用期間を通じて清掃手順が規定された性能レベルを維持していることを確認できます。測光測定により、異なる時期や異なるメンテナンス担当チーム間での清掃効果を客観的に比較するためのデータが得られます。

光透過率の測定は、日常的な観察では見えにくい蓄積した表面汚染やコーティングの劣化を特定するのに役立ちます。分光光度分析により、建物の利用者や施設使用者が気づく前に光学的特性の変化を検出できます。この予防的なアプローチにより、表面品質が許容できないレベルに劣化する前に是正措置を講じることが可能になります。

長期的な性能追跡

包括的なパフォーマンストラッキングシステムにより、長期間にわたる洗浄サイクルの効率、材料消費量、人的要件、および表面品質の傾向が監視されます。このデータの統計的分析により、メンテナンススケジュールの最適化、トレーニングニーズの特定、設備交換時期の予測が可能になります。環境条件と洗浄頻度の間の相関分析は、予防保全戦略の改善に向けた知見を提供します。

異なる洗浄方法、材料、スケジュールの費用対効果分析により、施設管理者は強化ガラスの性能を維持しつつメンテナンス予算を最適化できます。ライフサイクルコストモデルには、初期の洗浄システム投資、継続的な材料費、人件費、不十分なメンテナンスに起因する潜在的な交換コストが含まれます。これらの分析は、メンテナンスプログラムへの投資やリソース配分に関する意思決定を支援します。

よくある質問

強化ガラス表面の日常的な清掃に使用できる安全な洗浄剤は何ですか

強化ガラス表面の日常的な清掃には、pH中性で脱イオン水をベースとした洗浄剤を使用すべきです。強化ガラス用に特別に設計された市販のガラスクリーナーは、通常0.1%未満のアンモニアを含み、静電気防止剤も配合されており、ホコリの付着を抑える効果があります。pH6.0以下の酸性洗浄剤やpH9.0以上のアルカリ性溶液は、長期使用により表面が徐々に腐食される可能性があるため避けてください。新しい洗浄剤は、全面的に使用する前に目立たない場所で必ずテストを行ってください。

屋外の強化ガラス設置物に対しては、どのくらいの頻度で専門的な清掃を行うべきですか

都市部の高汚染環境では、屋外の強化ガラス設置物は通常、1〜2週間に1回のプロによる清掃が必要ですが、郊外または農村部では月1回の清掃サイクルで済む場合があります。高速道路、工業施設、海洋環境への近接といった環境要因は、汚染の進行速度および清掃頻度に大きく影響します。定期的な目視点検を行うことで、あらかじめ定められた時間間隔ではなく、実際の表面状態に基づいて最適な清掃スケジュールを判断できます。

強化ガラスの清掃中に発生する永久的な損傷の最も一般的な原因は何ですか

強化ガラスが永続的に損傷する最も一般的な原因には、研磨性の清掃用具を使用すること、清掃作業中に過度の圧力を加えること、および清掃手順中に極端な温度差にさらされることが含まれます。微粒子が混入した汚染された清掃用具は、時間の経過とともに蓄積する微細な傷をガラス表面に生じさせる可能性があります。不適切な洗浄剤や十分でないすすぎ手順による化学的な腐食は、ガラス表面に取り返しのつかない曇りやかすみの発生を引き起こすことがあります。

施設管理者は、強化ガラスの清掃プログラムの有効性をどのように確認できますか

施設管理者は、光透過率、ヘイズ値、表面の清浄度を監視するために、定期的に較正された測定機器を用いた光学的品質評価を実施すべきです。一定の角度および照明条件下で撮影されたデジタル写真により、時間経過に伴う清掃効果の可視化が可能です。適切に清掃された表面ではきれいな水が均一な膜状になる「ウォーターブレイクテスト」は、現場での清掃品質確認に簡便な方法を提供します。6〜12か月ごとの専門的な表面分析により、清掃プロトコルの長期的な傾向や最適化の機会を特定できます。